KP한석유화 패키징 사업부문은

BLOW 성형부터 냉각, 리크 테스트까지

BLOW

One-Stop Production Line을

구축하고 있습니다.

-

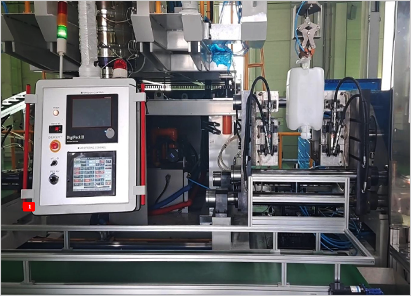

01 BLOW 성형원재료 용융 및 압출(블로잉) 하여 BLOW제품을 성형하는 공정단계입니다.

01 BLOW 성형원재료 용융 및 압출(블로잉) 하여 BLOW제품을 성형하는 공정단계입니다.- 1. 원재료 투입 (스크류내 마찰열과 실린더 온도로 수지 용융)

- 2. Parison 압출 (헤드를 통해 원통형의 압출물 생성)

- 3. Parison 삽입 (분할된 금형 사이에 Parison 삽입)

- 4. 성형 (금형내 삽입된 Parison에 공기를 불어넣어 금형 형태로 제품 성형)

- 5. 냉각 (금형 형태로 다 부풀면 그 상태에서 냉각)

- 6. 취출 (냉각이 완료되면 금형이 열리고 제품을 꺼냄)

-

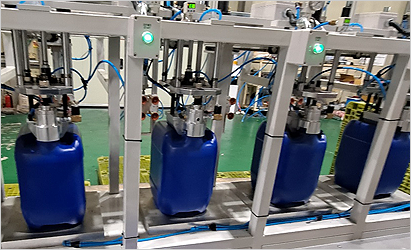

02 냉각 & 리크 테스트 시스템 구축성형된 BLOW제품을 냉각 및 리크 검사 장치가 탑재된 설비에 투입하여 냉각 및 누수 테스트를 진행합니다.

02 냉각 & 리크 테스트 시스템 구축성형된 BLOW제품을 냉각 및 리크 검사 장치가 탑재된 설비에 투입하여 냉각 및 누수 테스트를 진행합니다.

냉각, 리크 테스트 장치 특허취득- 특징 리크 감지 센서를 통해 불량율 Zero

-

03 레이저 마킹BLOW 제품에 레이저로 롯트(년, 월, 일, 시간)를 마킹합니다

03 레이저 마킹BLOW 제품에 레이저로 롯트(년, 월, 일, 시간)를 마킹합니다- 특징 BLOW제품별 롯트 식별이 가능

-

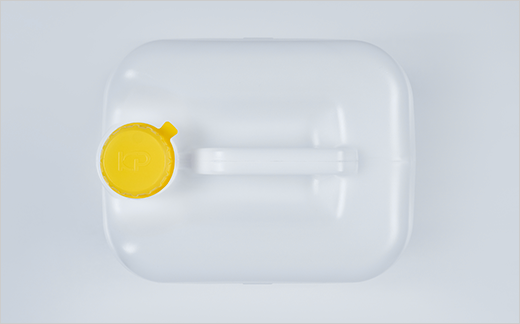

04 청결관리제품 성형 후 더스트캡(이물유입 방지용 기능성 캡) 체결하여 용기 내 이물혼입을 방지하여 청결 중점 관리합니다.

04 청결관리제품 성형 후 더스트캡(이물유입 방지용 기능성 캡) 체결하여 용기 내 이물혼입을 방지하여 청결 중점 관리합니다.- 항목 이물유입 방지

- 방법 검수 후 전용 더스트캡 체결

- 효과 제품 보관 시 외부로부터 이물유입 방지 가능